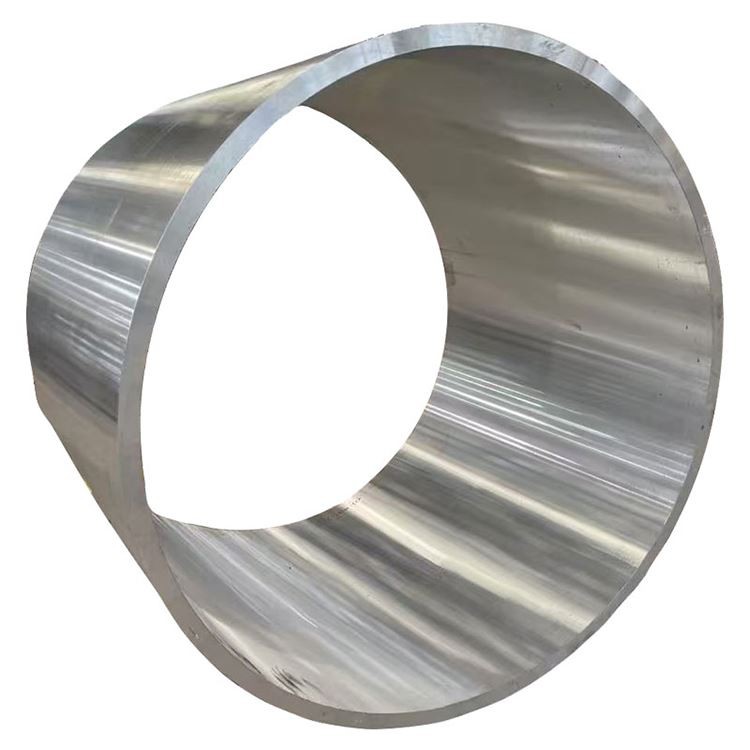

5A06 H112 aluminium smidd ring

5A06 H112 ALUMINIUM FORGED RING spelar en viktig roll i flera fält på grund av dess höga styrka, god korrosionsmotstånd, utmärkt svetsprestanda och enkel bearbetning .

1. Materialkomposition och tillverkningsprocess

5A06 H112 aluminum forged ring is a high-strength, non-heat-treatable aluminum-magnesium alloy (Al-Mg series) particularly renowned for its excellent corrosion resistance (especially to seawater), good weldability, moderate strength, and superior cryogenic properties. The H112 temper indicates that the material has been forged and subsequently not subjected to precise cold working or heat treatment, Således behåller sin smidda mikrostruktur och viss återstående stress . genom en exakt smidningsprocess, är dess inre mikrostruktur optimerad, med spannmålsflöde i linje längs ringens geometri, vilket gör det till ett idealiskt val för applikationer som kräver extremt korrosionsmotstånd, svetsbarhet och kryogen tuffhet, såsom skeppsbygd, avstängande, avlägsnande av kryogent, och pressaverskolor, och pressaverskolor:

Primära legeringselement:

Magnesium (mg): 5.8-6.8% (primär förstärkningselement, ger hög styrka och god svetsbarhet)

Manganes (MN): 0.5-0.8% (förbättrar ytterligare styrka och förädlar korn)

Chromium (CR): 0.10-0.20% (hämmar omkristallisation, förbättrar stresskorrosionsmotståndet)

Titanium (ti): 0.02-0.10% (kornförfining)

Basmaterial:

Aluminium (Al): balans

Kontrollerade föroreningar:

Järn (Fe): mindre än eller lika med 0,25% max

Kisel (SI): mindre än eller lika med 0,40% max

Koppar (Cu): mindre än eller lika med 0,10% max

Zink (Zn): mindre än eller lika med 0,20% max

Beryllium (vara): 0.0001-0.005% (hämmar oxidation)

Andra element: mindre än eller lika med 0,05% vardera, mindre än eller lika med 0,15% totalt

Premium smidningsprocess:

Smältberedning:

Primär aluminium med hög renhet

Exakt kontroll av legeringselement med ± 0,05% tolerans

Avancerad filtrering och avgasande behandlingar (E . G ., snif eller roterande avgasning) Se till att smälta renlighet

Kornförfining (vanligtvis med Al-Ti-B Master Alloy)

Direct-Chill (DC) Semi-kontinuerlig gjutning för att producera högkvalitativa göt

Homogenisering:

450-480 examen för 8-16 timmar

Enhetlig temperaturkontroll: ± 5 grader

Säkerställer enhetlig fördelning av legeringselement och eliminerar mikrosregering

Billetförberedelser:

Götytkonditionering (skalning eller fräsning)

Ultraljudsinspektion för att säkerställa intern felfrihet

Förvärmning: 380-420 examen, med exakt temperaturens enhetlighetskontroll

Smide sekvens (ringsmide):

Upprörande: smide götet i en skiva eller förformring på 380-420 examen

Piercing/stansning: Skapa ett centralt hål med mellanliggande matriser eller mandrel, och bildar gradvis ringformen

Ringrullning: Använd en ringrullmaskin för att axiellt och radiellt utöka ringen förform, ytterligare förädla kornstrukturen och kontrollera dimensioner

Die Forging Finish: Slutlig formning i Dies för att säkerställa geometrisk precision och ytfinish

Smide temperatur: 350-400 examen

Smide tryck: tusentals ton, beroende på ringstorlek och komplexitet

Minsta reduktionsförhållande: 3: 1 till 5: 1, vilket säkerställer tät, enhetlig inre struktur, eliminering av gjutstruktur och bildning av optimerat kornflöde

Glödgning (valfritt):

Om ytterligare bearbetning eller mikrostrukturell justering behövs, kan glödgning utföras efter smidning för att uppnå O -temperamentet .

H112 TOMER FORMERING:

Efter smidning genomgår materialet endast mindre mekanisk bearbetning (om det behövs), såsom plattning eller rätning, utan ytterligare värmebehandling eller förkylning, bibehåller dess så smidda tillstånd .

Alla produktionssteg är föremål för sträng kvalitetskontroll, icke-förstörande testning och spårbarhetshantering .

2. Mekaniska egenskaper för 5A06 H112 smidd ring

|

Egendom |

H112 |

Testmetod |

|

Ultimat draghållfasthet |

300-340 MPA |

ASTM E8 |

|

Avkastningsstyrka (0,2%) |

150-180 MPA |

ASTM E8 |

|

Töjning (2 tum) |

16-22% |

ASTM E8 |

|

Hårdhet (Brinell) |

70-85 HB |

ASTM E10 |

|

Trötthetsstyrka (5 × 10⁸ cykler) |

120-150 MPA |

ASTM E466 |

|

Skjuvhållfasthet |

170-200 MPA |

ASTM B769 |

|

Frakturtillhet (K1C, typisk) |

28-35 MPA√m |

ASTM E399 |

Fastighetsfördelning:

Radial vs . tangentiella egenskaper: Forgade ringar uppvisar god anisotropi, med spannmålflödet fördelat tangentiellt (periferiskt), vilket ger högre tangentiellt styrka och trötthetsmotstånd .}

Väggtjocklekseffekt på egenskaper: Styrka kan något öka i tunnare väggsektioner .

Kärna till ythårdhetsvariation: Mindre än 5 HB .

Återstående stress: H112 Temper behåller viss återstående stress från smide; Om känsligheten för restspänning är ett problem kan efterföljande bearbetning kräva stressavlastning .

Trötthetsprestanda: Optimerat spannmålsflöde som bildas av smidningsprocessen hjälper till att förbättra materialets trötthetsliv .

Kryogen prestanda: Styrka och seghet förbättras till och med i extremt lågtemperaturmiljöer, utan spröd övergång, vilket gör det till ett utmärkt kryogent strukturellt material .

3. Mikrostrukturella egenskaper

Viktiga mikrostrukturella funktioner:

Kornstruktur:

Fin, enhetlig blandad struktur av omkristalliserade korn och långsträckta icke-rekristalliserade korn anpassade tangentiellt

Kornflödet matchat starkt med ringens geometri, enhetligt distribuerat tangentiellt, maximerar materialprestanda

Fina dispersoider som bildas av mangan (MN), krom (CR) och titan (TI) hämmar effektivt korntillväxt och omkristallisering

Astm kornstorlek 6-9 (45-16 μm)

Utfällningsfördelning:

-Mg₅al₈ -fas: fin och jämnt spridd, fungerar som den primära förstärkningsfasen

Mg-Al intermetalliska föreningar: Distribution vid korngränser kontrolleras effektivt för att undvika stresskorrosionskänslighet

Små mängder primära intermetalliska föreningar som Alfemn bryts effektivt ner och sprids

Texturutveckling:

Smidningsprocess skapar specifik struktur som är fördelaktigt för tangentiella egenskaper

Specialfunktioner:

Hög metallurgisk renhet, minimerar icke-metalliska inkluderingsfel

Kontrollerad kontinuerlig utfällning av beta-fas vid korngränser förbättrar stresskorrosionsmotståndet

4. Dimensionella specifikationer och toleranser

|

Parameter |

Sortiment |

Precisionstolerans |

Kommersiell tolerans |

Testmetod |

|

Ytterdiameter |

100-2000 mm |

± 0,8 mm upp till 500 mm |

± 1,5 mm upp till 500 mm |

Mikrometer/cmm |

|

± 0,2% över 500 mm |

± 0,4% över 500 mm |

|||

|

Innerdiameter |

80-1900 mm |

± 0,8 mm upp till 500 mm |

± 1,5 mm upp till 500 mm |

Mikrometer/cmm |

|

± 0,2% över 500 mm |

± 0,4% över 500 mm |

|||

|

Väggtjocklek |

10-400 mm |

± 0,5 mm |

± 1,0 mm |

Mikrometer/cmm |

|

Höjd |

20-600 mm |

± 0,5 mm |

± 1,0 mm |

Mikrometer/cmm |

|

Flathet |

N/A |

0,2 mm/100 mm diameter |

0,4 mm/100 mm diameter |

Planhetsmätare/cmm |

|

Koncentrisitet |

N/A |

0,2 mm |

0,4 mm |

Koncentricitet mätare/cmm |

|

Ytråhet |

N/A |

6,3 μm RA Max |

12,5 μm RA Max |

Profilometer |

Standard tillgängliga formulär:

Smidda ringar: ytterdiameter 100 mm till 2000 mm, väggtjocklek 10mm till 400 mm

Anpassade dimensioner och geometrier tillgängliga enligt kundteckningar och krav

Olika behandlingsförhållanden tillgängliga, E . G ., smidd AS-IS, grov bearbetad

5. Temperkonstruktioner och arbetar härdningsalternativ

|

Temperaturkod |

Processbeskrivning |

Optimala applikationer |

Nyckelegenskaper |

|

O |

Helt glödgad, mjukad |

Applikationer som kräver maximal formbarhet eller efterföljande djup bearbetning |

Maximal duktilitet, lägsta styrka |

|

H111 |

Måttligt ansträngning härdad efter full glödgning |

Allmänna strukturer, utmärkta egenskaper efter svetsa |

God balans mellan styrka och duktilitet |

|

H112 |

Platt först efter smidning |

Lämplig för ytterligare bearbetning före bearbetning, med restspänningar från smide |

Som är smidigt tillstånd, måttlig styrka, utmärkt korrosionsmotstånd |

|

H321 |

Stabiliserad H32 -humör |

Krav på hög styrka, strikta korrosionsmotståndskrav |

Utmärkt SCC -motstånd, högre styrka |

Temperal Selection Guidance:

H112: Vid användning av den smidiga mikrostrukturen och egenskaperna, och ytterligare bearbetning krävs .

O: När komplexa kalla bildningsoperationer eller maximal duktilitet behövs för ringen .

H111: När högre styrka än H112 krävs, samtidigt som god duktilitet och svetsbarhet bibehålls .}

H321: När extremt höga krav för korrosionsbeständighet (särskilt stresskorrosionssprickor) finns, tillsammans med högre styrka krav .

Som en Al-MG-serie legering stärks inte 5A06 genom värmebehandling; Olika H-tempers uppnås främst genom kallt arbete . smidning av sig är en form av plastisk deformation, så H112 representerar det så smidda tillståndet .

6. bearbetning och tillverkningsegenskaper

|

Drift |

Verktygsmaterial |

Rekommenderade parametrar |

Kommentarer |

|

Vändning |

Carbide, PCD |

Vc =150-400 m/min, f =0.1-0.4 mm/rev |

Lätt att uppnå bra ytfinish, måttligt verktygsslitage |

|

Borrning |

Karbid, tennbelagd |

Vc =60-150 m/min, f =0.15-0.35 mm/rev |

Genomkylande övningar rekommenderas, bra för djupa hål |

|

Fräsning |

Carbide, HSS |

Vc =200-600 m/min, fz =0.1-0.25 mm |

Högpositiva rake-vinkelverktyg, stort skärmdjup, högt foder |

|

Tappning |

Hss-e-pm, ticn belagd |

Vc =15-30 m/min |

Korrekt smörjning för god trådkvalitet |

|

Skurande |

Carbide, HSS |

Vc =50-100 m/min, f =0.2-0.5 mm/rev |

H7/H8 -tolerans som kan uppnås |

|

Sågning |

Karbidräp |

Vc =800-2000 m/min |

Effektiv skärning för stora diameterstänger |

Tillverkningsvägledning:

Maskinbarhetsbetyg: 70% (1100 aluminium=100%), bra bearbetbarhet, lägre än 2xxx och 7xxx legeringar

Chip Formation: Gummy Chips, tenderar att svepa runt verktyg, kräver bra chipbrytare

Kylvätska: vattenlöslig skärvätska (8-12% koncentration), kylning av hög flödeshastighet

Verktygsslitage: Måttlig, regelbunden verktygsinspektion behövs

Svetsbarhet: Utmärkt med TIG och MIG -svetsning, en av de bästa svetsbara aluminiumlegeringarna

Kallt arbete: Bra formbarhet i O Temper, måttlig i H112 Temper

Hot Working: Rekommenderat temperaturintervall 300-400 examen

Stresskorrosionsprickor: H112 Temper har utmärkt motstånd mot stresskorrosionsprickor

Kryogena egenskaper: behåller eller förbättrar styrka och seghet vid extremt låga temperaturer

7. Korrosionsmotstånd och skyddssystem

|

Miljötyp |

Motståndsbetyg |

Skyddsmetod |

Förväntad prestanda |

|

Industriat atmosfär |

Excellent |

Rent yta |

20+ år |

|

Marin atmosfär |

Excellent |

Rent yta |

15-20+ år |

|

Havsvattenfördjupning |

Mycket bra |

Katodiskt skydd eller målning |

10-15+ år med underhåll |

|

Hög luftfuktighet |

Excellent |

Rent yta |

20+ år |

|

Stresskorrosion |

Utmärkt (H112 Temper) |

Inget ytterligare skydd behövs |

Extremt låg känslighet |

|

Exfoliering |

Excellent |

Skyddsskydd |

Extremt låg känslighet |

|

Galvanisk korrosion |

Bra |

Korrekt isolering |

Noggrann design med olika metaller |

Ytskyddsalternativ:

Anodiserande:

Typ II (svavel): 10-25 μm tjocklek, ger ytterligare skydd och estetik

Typ III (hård): 25-75 μm tjocklek, ökar slitstyrkan och hårdheten

Färgning och tätning: förbättrar estetik och korrosionsmotstånd

Konverteringsbeläggningar:

Kromatomvandlingsbeläggningar (MIL-DTL -5541): Utmärkt bas för färger eller lim

Kromfria alternativ: Miljökompatibla

Målningssystem:

Epoxy Primer + Polyurethane Topcoat: Ger utmärkt långsiktigt skydd, särskilt för marina applikationer

8. Fysiska egenskaper för teknisk design

|

Egendom |

Värde |

Designhänsyn |

|

Densitet |

2,66 g/cm³ |

Lätt design, tyngdkraftscentrum |

|

Smältområde |

575-635 examen |

Svets- och gjutningsparametrar |

|

Termisk konduktivitet |

121 W/m·K |

Termisk hantering, värmeöverföringsdesign |

|

Elektrisk konduktivitet |

34% IACS |

Elektrisk konduktivitet i elektriska tillämpningar |

|

Hänsyn |

897 j/kg · k |

Beräkningar av termisk massa och värmekapacitet |

|

Termisk expansion (CTE) |

24.0 ×10⁻⁶/K |

Dimensionella förändringar på grund av temperaturvariationer |

|

Young's Modulus |

70,3 GPA |

Beräkningar av avböjning och styvhet |

|

Poissons förhållande |

0.33 |

Parameter för strukturanalys |

|

Dämpningskapacitet |

Måttlig |

Vibration och bruskontroll |

Designöverväganden:

Driftstemperaturområde: -200 examen till +80 examen (långvarig användning över denna temperatur kan leda till sensibilisering, vilket påverkar SCC-motstånd)

Cryogenic Performance: upprätthåller eller förbättrar styrka och seghet vid extremt låga temperaturer, idealisk för kryogena konstruktionsmaterial

Magnetiska egenskaper: Icke-magnetisk

Återvinningsbarhet: 100% återvinningsbart med högt skrotvärde

Formbarhet: Bra i O Temper, måttlig i H112 Temper

Dimensionell stabilitet: God dimensionell stabilitet efter smidning och stressavlastning

Styrka-till-viktförhållande: fördelaktigt i applikationer som kräver hög styrka och korrosionsmotstånd

9. Quality Assurance & Testing

Standardtestförfaranden:

Kemisk sammansättning:

Optisk utsläppsspektroskopi

Röntgenfluorescensanalys

Verifiering av alla större element och föroreningsinnehåll

Mekanisk testning:

Dragtestning (radiell, tangentiell, axiell)

Hårdhetstestning (Brinell, flera platser)

Impact Testing (Charpy V-Notch, särskilt för kryogena tillämpningar)

Trötthetstestning (efter behov)

Icke -förstörande testning:

Ultraljudinspektion (100% volym, per ASTM B594/E2375, eller AMS 2630)

Eddy-strömtestning (yt- och nära ytfel)

Penetrantinspektion (ytfel)

Radiografisk testning (interna makroskopiska defekter)

Mikrostrukturell analys:

Kornstorleksbestämning

Utfällning och intermetallisk förening utvärdering

Verifiering av kornflödesmönster

Stresskorrosionskänslighetstest

Dimensionell inspektion:

CMM (koordinatmätmaskin) verifiering

Yttre diameter, inre diameter, väggtjocklek, höjd, planhet, koncentricitet osv. .

Standardcertifieringar:

Material Testrapport (EN 10204 3.1 eller 3.2)

Certifiering av kemisk analys

Mekaniska egenskaper certifiering

Värmebehandling/smide certifiering

Icke -resande testcertifiering

Överensstämmelse med ASTM B247 (Forgings), GB/T 3880 (kinesisk standard), en AW -5083/5A06, etc .

10. Applications & Design överväganden

Primärapplikationer:

Marinindustri:

Varvsindustrin och yachtkonstruktion (skrovstrukturer, däckutrustning, havsvattenrör)

Offshore borrplattformstrukturella komponenter

Avsaltningsutrustning

Ubåtkomponenter

Kryogen teknik:

LIFIED Natural Gas (LNG) lagringstankar och överför rörledningsringar

Kryogena utrustningskomponenter

Tryckkärl:

Medium till högtrycksfartygflänsar och ringar

Tryckbärande utrustningskomponenter

Kärnkraftsindustri:

Kärnreaktorkylningssystemkomponenter

Strålskyddsstrukturer

Järnvägstransit:

Höghastighetstågens konstruktionskomponenter

Designfördelar:

Utmärkt korrosionsmotstånd, särskilt i marina och industriella miljöer, med mycket hög motstånd mot havsvattenkorrosion

Överlägsen svetbarhet, med hög svetstyrka och god duktilitet

Exceptionell kryogen seghet, med förbättrade egenskaper vid extremt låga temperaturer

Måttlig styrka och god duktilitet, lämplig för strukturella komponenter

Smidningsprocessen optimerar spannmålsflöde och intern kvalitet

Utmärkt motstånd mot stresskorrosionsprickor och exfolieringskorrosion

Lätt, bidrar till energibesparingar och utsläppsminskning

Omagnetisk

Designbegränsningar:

Kan inte stärkas genom värmebehandling; Styrketränsen är lägre än 2xxx och 7xxx-serie högstyrka legeringar

Långvarig användning över 65 grader kan leda till sensibilisering (på grund av mg₂al-fasutfällning), ökande känslighet för stresskorrosion . Driftstemperatur måste kontrolleras eller H321 temperatur valt .}

Styrketivån är lägre än 5083: s H116/H321 -tempers, men kan prestera bättre i specifika frätande miljöer .

Relativt högre kostnad .

Ekonomiska överväganden:

Högpresterande material, högre initialkostnad men lång livslängd och låga underhållskostnader

Utmärkt korrosionsmotstånd minskar långsiktiga skyddsbehov

God svetsbarhet sänker kostnaden för att tillverka komplexa strukturer

Lätta egenskaper hjälper till att minska transportbränslekostnaderna

Hållbarhetsaspekter:

100% återvinningsbart med hög resursanvändningseffektivitet

Produktionsprocesser för aluminium blir alltmer miljövänliga, med minskad energiförbrukning

Långt livslängd minskar avfallsgenerering

Vägledning för materialval:

Välj 5A06 H112 smidda ringar när hög hållfasthet, exceptionell korrosionsbeständighet (särskilt till havsvatten), utmärkt svetsbarhet och kryogena egenskaper krävs, och den övre styrkans gräns är inte lika kritisk som för 7075/7050.}

För strukturer som betjänar långsiktiga vid temperaturer över 65 grader bör H321-temperament väljas, eller andra legeringar som anses .

Lämplig för kritiska tillämpningar inom marina, kryogena och kärnkraftsindustrier som strukturella och tryckbärande komponenter .

Populära Taggar: 5A06 H112 ALUMINIUM FORDED RING, Kina 5A06 H112 ALUMINIUM FORGED RINGFÖRFARANDE, LEVERANTER, FACTORY, aluminium extruderad rörupphandling, Aluminiumsmideplatta med lätt vikt, leverans av aluminiumsmide, membranventilaluminiumsmide, aluminiumstång för strukturella tillämpningar, kabelledning

Skicka förfrågan