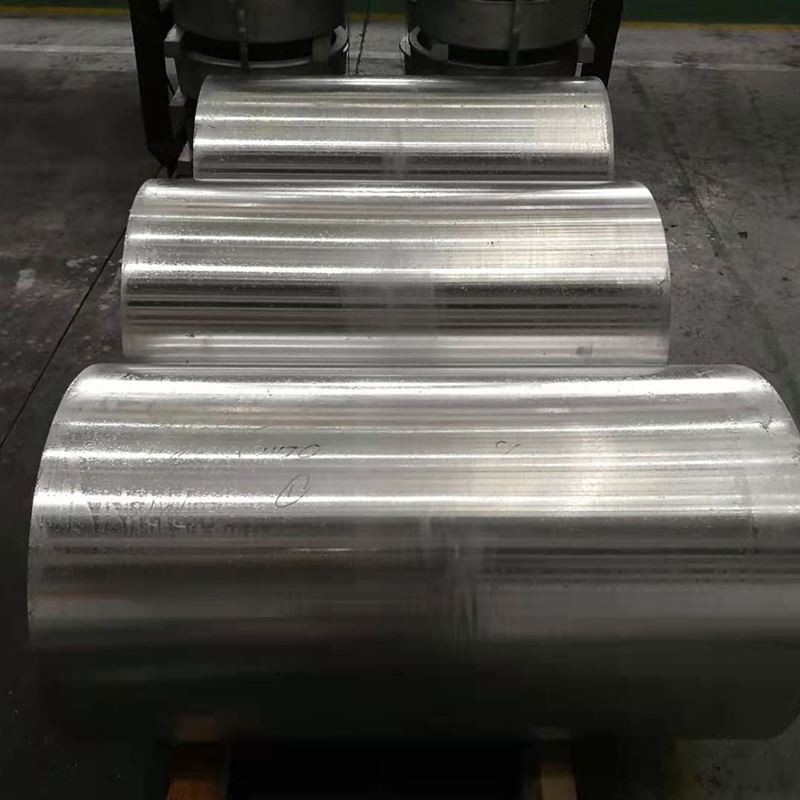

7050 smide aluminium rundbar

Högstyrka 7050 smidda aluminiumrundstänger spelar en viktig roll inom olika områden som flyg-, militär, biltillverkning och mekanisk tillverkning på grund av deras utmärkta bearbetningsprestanda och breda tillämpningsområden .

1. Materialkomposition och tillverkningsprocess

7050 forged aluminum round bar is an ultra-high strength, heat-treatable aluminum-zinc-magnesium-copper alloy specifically engineered to provide exceptional strength, toughness, fatigue resistance, and superior stress corrosion cracking (SCC) resistance in critical structural components. Through precise forging, its internal microstructure is optimized, with grain flow aligned along the part's konturer, vilket gör det till ett idealiskt val för flyg-, militär och extremt högpresterande industriella applikationer:

Primära legeringselement:

Zink (zn): 5.9-6.9% (primär förstärkningselement)

Magnesium (mg): 2.0-2.6% (fungerar med zink för att bilda förstärkningsfaser)

Koppar (Cu): 2.0-2.6% (förbättrar styrka och stresskorrosionsbeständighet)

Zirconium (zr): 0.08-0.15% (Grain Refinar, hämmar omkristallisering)

Basmaterial:

Aluminium (Al): balans

Kontrollerade föroreningar:

Järn (Fe): mindre än eller lika med 0,15% max

Kisel (SI): mindre än eller lika med 0,12% max

Mangan (MN): mindre än eller lika med 0,10% max

Titan (TI): mindre än eller lika med 0,06% max

Krom (CR): mindre än eller lika med 0,04% max

Andra element: mindre än eller lika med 0,05% vardera, mindre än eller lika med 0,15% totalt

Premium smidningsprocess:

Smältberedning:

Primär aluminium med hög renhet (99,9% minimum)

Exakt kontroll av legeringselement med ± 0,03% tolerans

Flerstegsfiltreringssystem (keramiska skumfilter, djupa sängfilter) för ultrahög renlighet

Vakuumavgasning eller avancerad snif degasing (väte <0,08 ml/100 g)

Kornförfining och omkristallisationskontroll med Al-Zr Master Alloy

Advanced Direct-Chill (DC) casting-teknik för defektfria, storstora göt

Homogenisering:

Multi-stegs homogenisering vid 460-480 examen för 24-48 timmar

Strikt temperaturkontroll: ± 3 grader

Långsam kylningshastigheter för att säkerställa enhetlig fördelning av legeringselement och eliminera makrosegregering

Billetförberedelser:

Ytkonditionering (skalning eller fräsning)

100% ultraljudsinspektion (överensstämmer med AMS 2630 klass A1 eller ASTM E2375 nivå 2)

Förvärmning: 380-420 examen, med exakt temperaturens enhetlighetskontroll

Smide sekvens:

Flerstegsmide, inklusive öppen, stängd eller radiell smide

Deformationstemperatur: 350-400 grad (exakt kontrollerad nedan omkristallisationstemperatur)

Hydraulisk presskapacitet: 5, 000-50, 000 ton (beroende på barstorlek och komplexitet)

Datorstödd design och kontroll för att optimera spannmålsflödet och deformationsgraden

Minsta reduktionsförhållande: 4: 1 till 6: 1, vilket säkerställer tät, enhetlig inre struktur och eliminering av gjutstruktur

Lösningsvärmebehandling:

475-485 examen för 2-4 timmar (diameter beroende)

Temperaturens enhetlighet: ± 3 grader

Snabb överföring till släckningsmedium (<5 seconds)

Släckning:

Hot Water Quench (60-80 examen) eller polymerkylning

Kontrollerad kylningshastighet för att optimera korrosionsbeständighet

Stressavlastning (för T7451/T74511 tempers):

Kontrollerad sträckning (1-3% plastisk deformation) för att minska reststress

Tvåstegs konstgjorda åldrande (för T7451/T74511 tempers):

Första steget: 120 grader för 6-10 timmar (bildning av GP -zoner)

Andra steg: 160 grader för 8-16 timmar (bildning av η 'och η -faser, förbättring av SCC -resistens)

Alla produktionssteg är föremål för sträng kvalitetskontroll, icke-förstörande testning och spårbarhetshantering .

2. Mekaniska egenskaper hos 7050 smidd rund bar

|

Egendom |

T7451 |

T74511 |

T7651 |

T76511 |

Testmetod |

|

Ultimat draghållfasthet |

500-550 MPA |

500-550 MPA |

520-570 MPA |

520-570 MPA |

ASTM E8 |

|

Avkastningsstyrka (0,2%) |

450-500 MPA |

450-500 MPA |

470-520 MPA |

470-520 MPA |

ASTM E8 |

|

Töjning (2 tum) |

8-12% |

8-12% |

7-10% |

7-10% |

ASTM E8 |

|

Hårdhet (Brinell) |

{0} HB |

{0} HB |

{0} HB |

{0} HB |

ASTM E10 |

|

Trötthetsstyrka (5 × 10⁷ cykler) |

170-200 MPA |

170-200 MPA |

180-210 MPA |

180-210 MPA |

ASTM E466 |

|

Skjuvhållfasthet |

280-320 MPA |

280-320 MPA |

300-340 MPA |

300-340 MPA |

ASTM B769 |

|

Frakturtillhet (K1C, typisk) |

30-40 MPA√m |

30-40 MPA√m |

25-35 MPA√m |

25-35 MPA√m |

ASTM E399 |

Fastighetsfördelning:

Axial vs . radiella egenskaper:<5% variation in strength properties (forging provides excellent anisotropy)

Intern fastighetsvariation över staplar med stor diameter: Vanligtvis mindre än 5%

Kärna till ythårdhetsvariation:<5 HB

Toughness-styrka Balans: 7050 legering erbjuder överlägsen frakturtillhet jämfört med 7075- T6 samtidigt som hög styrka håller hög styrka

Stresskorrosionsprickningsmotstånd: T7451/T74511 Tempers ger mycket högt SCC -motstånd, överlägsen T6 -tempers

3. Mikrostrukturella egenskaper

Viktiga mikrostrukturella funktioner:

Kornstruktur:

Fin, enhetlig blandad struktur av omkristalliserade och långsträckta korn

Kornflödet i linje med smidformen, orienterad längs spänningsriktningen, ger utmärkta mekaniska egenskaper

Al₃ZR -dispersoider som bildas av zirkonium hämmar effektivt korntillväxt och omkristallisering

Astm kornstorlek 6-9 (45-16 μm)

Utfällningsfördelning:

η '(mgzn₂) och η (mgzn₂) faser: bildas via tvåstegs åldrande, vilket ger primär förstärkning

Cu- och Mg -innehåll i fast lösning är avgörande för SCC -resistens

Extremt låg mängd och kontrollerad storlek på primära intermetalliska föreningar som Al₂cumg, Alzncu, Al₂cu

Texturutveckling:

Kontrollerad smidningsprocess skapar specifik struktur, optimering av styrka, seghet och SCC -motstånd

Specialfunktioner:

Storlek och distribution av korngränser fällningar (GP -zoner och η ') kontrolleras exakt för att maximera SCC -motstånd

Optimerade zinkutarmade zoner vid korngränser, vilket minskar anodiska korrosionsvägar

Hög metallurgisk renlighet, minimerar inkluderingsfel

4. Dimensionella specifikationer och toleranser

|

Parameter |

Sortiment |

Precisionstolerans |

Kommersiell tolerans |

Testmetod |

|

Diameter |

{0} mm |

± 0,4 mm upp till 200 mm |

± 0,8 mm upp till 200 mm |

Mikrometer/bromsel |

|

± 0,2% över 200 mm |

± 0,4% över 200 mm |

|||

|

Ovalitet |

N/A |

40% av diametertoleransen |

60% av diametertoleransen |

Mikrometer/bromsel |

|

Längd |

{0} mm |

± 3 mm |

± 6mm |

Måttband |

|

Rakhet |

N/A |

0,4 mm/m |

0,8 mm/m |

Rakt/laser |

|

Ytråhet |

N/A |

1,6 μm RA Max |

3,2 μm RA Max |

Profilometer |

|

Klippt sluttning |

N/A |

0,3 grader max |

0,6 grader max |

Utdragare |

Standard tillgängliga formulär:

Forged Round Bar: Diametrar 100 mm till 700mm

Anpassad skärningstjänst tillgänglig

Speciella toleranser och ytbehandlingar (e . g ., skalad, mark, precision vänd) tillgänglig på begäran

Finns i olika värmebehandlingstemperaturer, till exempel T7451, T74511, T7651, T76511

5. Temperbeteckningar och värmebehandlingsalternativ

|

Temperaturkod |

Processbeskrivning |

Optimala applikationer |

Nyckelegenskaper |

|

T7451 |

Lösning behandlad + sträckt för stressavlastning + tvåstegs konstgjord åldrande |

Utmärkt stresskorrosionsprickmotstånd med hög styrka |

Hög styrka, överlägsen SCC -motstånd, dimensionell stabilitet |

|

T74511 |

T 7451 + rätad |

Lämplig för oregelbundna sektioner, låg restspänning |

Liknar T7451, men för komplexa former |

|

T7651 |

Lösning behandlad + sträckt för stressavlastning + tvåstegs konstgjord åldrande |

Utmärkt exfolieringskorrosionsmotstånd med hög styrka |

Hög styrka, överlägsen exfolieringskorrosionsmotstånd |

|

T76511 |

T 7651 + rätad |

Lämplig för oregelbundna sektioner, låg restspänning |

Liknar T7651, men för komplexa former |

Temperal Selection Guidance:

T7451/T74511: Primärt val När design kräver en balans mellan hög styrka och exceptionell stresskorrosionssprickning (SCC) motstånd

T7651/T76511: Används när design kräver något högre styrka och specifik motstånd mot exfolieringskorrosion

Smidningsprocess ger mer enhetliga egenskaper i alla riktningar och lägre restspänning, vilket gör den mer lämplig för kritiska strukturella komponenter

6. bearbetning och tillverkningsegenskaper

|

Drift |

Verktygsmaterial |

Rekommenderade parametrar |

Kommentarer |

|

Vändning |

Karbid, PCD |

Vc =150-450 m/min, f =0.1-0.4 mm/rev |

Höghastighetsbearbetning för utmärkt ytfinish, uppmärksamhet på chip evakuering |

|

Borrning |

Karbid, tennbelagd |

Vc =60-150 m/min, f =0.1-0.3 mm/rev |

Genomkylande övningar rekommenderas, bra för djupa hål |

|

Fräsning |

Karbid, HSS |

Vc =200-700 m/min, fz =0.08-0.2 mm |

Högpositiva rake-vinkelverktyg, stort skärmdjup, högt foder |

|

Tappning |

Hss-e-pm, ticn belagd |

Vc =10-25 m/min |

Korrekt smörjning för god trådkvalitet |

|

Skurande |

Karbid, HSS |

Vc =40-100 m/min, f =0.15-0.4 mm/rev |

H7 -tolerans som kan uppnås |

|

Sågning |

Karbidräp |

Vc =600-1500 m/min |

Lämplig för precisionsskärning av staplar med stor diameter |

Tillverkningsvägledning:

Maskinbarhetsbetyg: 50% (1100 aluminium=100%), svårare att maskiner än 6061, enklare än 7075

Chipbildning: tenderar att bilda fina, trasiga chips, men chips kan staplas upp, vilket kräver god chip -evakuering

Kylvätska: vattenlöslig skärvätska (10-15% koncentration), kylning av hög flödeshastighet; Oljebaserade skärvätskor kan också användas

Verktygsslitage: Högre, rekommendera PCD eller belagda karbidverktyg

Svetsbarhet: Konventionella svetsmetoder rekommenderas inte, begränsade till speciella applikationer (E . G ., friktion Störsvetsning), betydande styrkaförlust efter svetsning

Kallt arbete: Dålig formbarhet, inte lämplig för kallböjning, stämpel, etc. .

Varmt arbete: Forgning måste utföras under strikt kontrollerad temperatur och töjningshastigheter

Ytbehandling: kan anodiseras (svavelfurisk anodisering rekommenderas), men kan uppvisa en gulaktig nyans på grund av högre kopparinnehåll

Stresskorrosionssprickor: T7451/T74511 Tempers erbjuder mycket högt SCC -motstånd, vilket är dess primära fördel

7. Korrosionsmotstånd och skyddssystem

|

Miljötyp |

Motståndsbetyg |

Skyddsmetod |

Förväntad prestanda |

|

Industriat atmosfär |

Bra |

Anodiserande + tätning |

10-15 år |

|

Marin atmosfär |

Bra |

Anodiserande + tätning/målning |

5-10 år |

|

Havsvattenfördjupning |

Rättvis |

Strikt beläggningssystem eller beklädnad |

Beror på beläggningskvalitet och underhåll |

|

Hög luftfuktighet |

Bra |

Anodiserande + tätning |

10-15 år |

|

Stresskorrosion |

Utmärkt (T74/T76 TEMPERS) |

Inget ytterligare skydd behövs |

Extremt låg känslighet, överlägsen 7075- T6 |

|

Exfoliering |

Utmärkt (T76 Temper) |

Inget ytterligare skydd behövs |

Extremt låg känslighet |

|

Galvanisk korrosion |

Bra |

Korrekt isolering |

Noggrann design med olika metaller |

Ytskyddsalternativ:

Anodiserande:

Typ II (svavel): 10-25 μm tjocklek, förbättrar slit- och korrosionsmotståndet, kan färgas

Typ III (hård): 25-75 μm tjocklek, för applikationer med hög slitage

Konverteringsbeläggningar:

Kromatomvandlingsbeläggningar (MIL-DTL -5541): Utmärkt bas för färger eller lim, ger korrosionsskydd

Kromfria alternativ: Miljökompatibla

Målningssystem:

Epoxy Primer + Polyurethane Topcoat: Ger utmärkt långsiktigt skydd, lämpligt för flyg- och rymdmiljöer

Beklädnad:

I extrema frätande miljöer kan beklädnad med ren aluminium eller korrosionsbeständiga legeringar övervägas

8. Fysiska egenskaper för teknisk design

|

Egendom |

Värde |

Designhänsyn |

|

Densitet |

2,80 g/cm³ |

Viktberäkning och strukturell optimering |

|

Smältområde |

482-635 examen |

Värmebehandlingsfönster och svetsbegränsningar |

|

Termisk konduktivitet |

150 W/m·K |

Termisk hantering, värmeöverföringsdesign |

|

Elektrisk konduktivitet |

37-39% IACS |

Elektrisk konduktivitet i elektriska tillämpningar |

|

Hänsyn |

860 j/kg · k |

Beräkningar av termisk massa och värmekapacitet |

|

Termisk expansion (CTE) |

23.6 ×10⁻⁶/K |

Dimensionella förändringar på grund av temperaturvariationer |

|

Young's Modulus |

71,0 GPA |

Beräkningar av avböjning och styvhet |

|

Poissons förhållande |

0.33 |

Parameter för strukturanalys |

|

Dämpningskapacitet |

Medelhög |

Vibration och bruskontroll |

Designöverväganden:

Driftstemperaturområde: -60 examen till +100 examen (styrka nedbryts avsevärt över detta)

Cryogenic Performance: Liten ökning i styrka vid låga temperaturer, tuffhet förblir bra

Magnetiska egenskaper: Icke-magnetisk

Återvinningsbarhet: Högt värde återvinningsbart material

Dimensionell stabilitet: Utmärkt i T7451/T74511 tempers, lämpliga för precisionsbearbetning

Styrka-till-vikt-förhållande: Bland de högsta för aluminiumlegeringar, idealiska för flyg- och rymdmaterial

9. Quality Assurance & Testing

Standardtestförfaranden:

Kemisk sammansättning:

Optisk utsläppsspektroskopi

Inert gasfusion (väteinnehåll)

Verifiering av alla legeringselement och ultra-låg föroreningsinnehåll

Mekanisk testning:

Dragtestning (längsgående, tvärgående, kort tvärgående)

Hårdhetstestning (Brinell, flera platser)

Fraktur Toughness Testing (K1C, per ASTM E399)

Trötthetstestning (efter behov, e . g ., roterande stråltrötthet)

Stresskorrosionsprickningstest (SCC, per ASTM G44, G47)

Icke -förstörande testning:

Ultrasonic inspektion (100% volym, per AMS 2630 klass A1, AMS-std -2154, eller ASTM E2375 nivå 2)

Eddy-strömtestning (yt- och nära ytfel)

Penetrantinspektion (ytfel)

Radiografisk testning (interna makroskopiska defekter)

Mikrostrukturell analys:

Kornstorleksbestämning

Verifiering av kornflödesmönster

Utfällningsutvärdering (TEM/SEM)

Bedömning

Dimensionell inspektion:

CMM (koordinatmätmaskin) verifiering

Diameter, längd, rakhet, ovalitet osv..

Standardcertifieringar:

Mill Test Report (EN 10204 3.1 eller 3.2)

Certifiering av kemisk analys

Mekaniska egenskaper certifiering

Värmebehandling/smide certifiering

Icke -resande testcertifiering

Överensstämmelse med AMS 4106 (Forgings), AMS 4107 (Bar), ASTM B247 (Forgings) och andra flyg- och rymdstandarder

AS9100 eller ISO 9001 certifiering av kvalitetshanteringssystem

10. Applications & Design överväganden

Primärapplikationer:

Flyg- och rymdstrukturer:

Flygkroppsramar, vingkakor, strängar

Landningsutrustningskomponenter

Flygplanskontakter och fästelement

Motorpylonkomponenter

Militär och försvar:

Militära flygplanstrukturella komponenter

Missil- och raketstrukturer

Kritiska bärande delar för pansarfordon

Högpresterande maskiner:

Högprecisionstestutrustningskomponenter

Kritiska racingbildelar

Formar och dö komponenter (i specifika fall)

Designfördelar:

Ultrahög styrka och utmärkt styrka-till-viktförhållande

Superior Stress Corrosion Cracking (SCC) Resistance (särskilt i T7451 Temper)

Bra fraktursughet, bättre än 7075- T6

Smidningsprocess optimerar spannmålsflödet, förbättrar trötthetsresistens och anisotropi

Lägre släckande restspänning (genom stressavlastningsbehandling)

Utmärkt dimensionell stabilitet, lämplig för precisionsbearbetning

Omagnetisk

Designbegränsningar:

Hög kostnad, främst används för kritiska flyg- och rymdapplikationer

Dålig svetsbarhet, konventionell svetsning rekommenderas inte

Extremt dålig formbarhet, inte lämplig för förkylning

Dålig värmebeständighet, prestanda försämras snabbt vid förhöjda temperaturer

Extremt krävande bearbetnings- och värmebehandlingskrav, vilket kräver specialiserad utrustning och strikt kontroll

Måttlig korrosionsmotstånd, kräver vanligtvis anodisering eller beläggningsskydd

Ekonomiska överväganden:

En högpresterande legering, initialkostnaden är betydligt högre än allmänna aluminiumlegeringar

Komplexa tillverknings- och inspektionsprocesser lägger till produktionskostnader

Trots de höga kostnaderna är dess överlägsna prestanda ersättningsbar i kritiska tillämpningar

Hållbarhetsaspekter:

Återvinningsbart material med högt värde, som bidrar till cirkulär ekonomi

Lätt design i flyg- och rymdbidrag till minskad bränsleförbrukning och koldioxidutsläpp

Produktionsprocesser är under strikt miljöreglering

Vägledning för materialval:

Välj 7050 när designen kräver en balans mellan maximal styrka, utmärkt frakturthet, trötthetsmotstånd och överlägsen stresskorrosionsprickningsmotstånd, och kostnaden är inte den primära begränsande faktorn

Särskilt lämpligt för tryckbärande komponenter, landningsutrustning, vingkrossar och andra kritiska flyg- och rymdstrukturer

Välj T7651 humör när något högre styrka behövs och specifikt motstånd mot exfolieringskorrosion krävs

Inte lämplig för applikationer som kräver svetsning eller komplex kallformning

Populära Taggar: 7050 smide aluminium rundbar, porslin 7050 smide aluminium rundtillverkare, leverantörer, fabrik, knoppaluminiumsmide, spakaluminiumsmide, stavaluminiumsmide, konstruktionskolonnaluminiumsmide, hjulaluminiumsmide, kabelledning

Skicka förfrågan